在自动化产线集成中,大型非标设备 (如自动焊接专机、大型检测线、装配工作站)的机架构建,常令工程师面临两难:传统焊接框架一旦定型便难以修改,而整体铸造或重型钢材则成本高昂、周期漫长。针对这一痛点,模块化工业铝型材框架系统提供了一种高效且可靠的解决方案。

核心挑战与对应方案:

1. 大尺寸下的精度与刚性保障

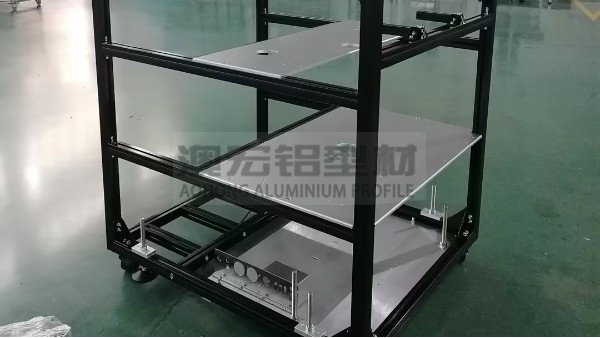

大型设备对机架的整体平面度、直线度和稳定性要求极高。铝型材方案通过使用高强度铝型材(如欧标45系列、90系列以上重型型材),配合内部加强筋设计和专用的高强度角件连接系统,能确保数米乃至十几米跨度的结构在负载下依然保持优异的几何精度与抗扭性能。

2. 复杂的传感器与管线集成

非标设备往往集成大量线缆、气路及传感元件。铝型材特有的T型槽设计,无需额外打孔,即可使用螺母滑块在任意位置安装传感器支架、线槽、气管固定座等,实现了气路与电路的整洁、有序布设,极大简化了集成复杂度。

3. 迭代调试与未来改造的灵活性

非标设备的研发与调试阶段,结构修改频繁。铝型材模块化机架的优势在此凸显。工程师可像搭建精密积木一样,轻松调整立柱位置、增减横梁或修改平台高度。所有连接均为螺栓紧固,支持快速拆卸与重组,使机架本身成为可重复利用的资产,显著降低了试错成本与后期改造的难度。

综上所述,对于大型非标自动化设备而言,一套设计科学的铝型材框架系统,不仅是支撑骨架,更是一个集成了安装基准、走线路径与未来可塑性的多功能平台。它从根本上优化了从设计、组装到调试维护的全流程,为复杂自动化项目的顺利实施提供了坚实的物理基础。

总部地址:上海青浦区沪青平公路3938弄17栋707

生产基地:江苏昆山千灯镇宏洋路88号

全国服务热线

全国服务热线